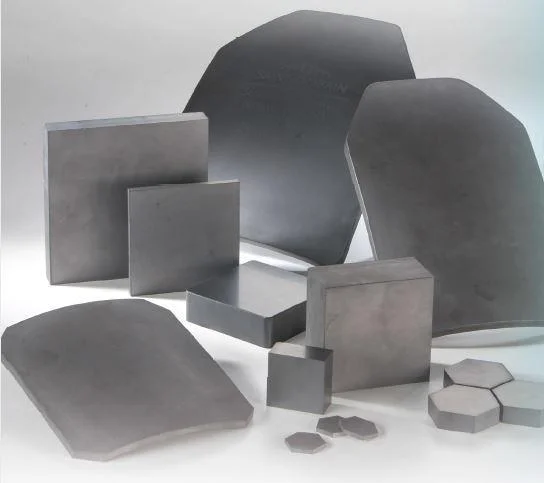

Ceramika z węglika krzemu ma wysoką wytrzymałość temperaturową, odporność na utlenianie w wysokiej temperaturze, dobrą odporność na zużycie, dobrą stabilność termiczną, mały współczynnik rozszerzalności cieplnej, wysoką przewodność cieplną, wysoką twardość, odporność na szok cieplny, odporność na korozję chemiczną i inne doskonałe właściwości.Jest szeroko stosowany w motoryzacji, mechanizacji, ochronie środowiska, technologii lotniczej, elektronice informacyjnej, energetyce i innych dziedzinach i stał się niezastąpioną ceramiką konstrukcyjną o doskonałych parametrach w wielu dziedzinach przemysłu.Teraz pozwól, że ci pokażę!

Spiekanie bezciśnieniowe

Spiekanie bezciśnieniowe uważane jest za najbardziej obiecującą metodę spiekania SiC.Według różnych mechanizmów spiekania, spiekanie bezciśnieniowe można podzielić na spiekanie w fazie stałej i spiekanie w fazie ciekłej.Poprzez ultra-drobny β-A do proszku SiC dodano jednocześnie odpowiednią ilość B i C (zawartość tlenu poniżej 2%) oraz s.proehazka była spiekana do spieku SiC o gęstości wyższej niż 98% w 2020 ℃.A. Mulla i in.Jako dodatki zastosowano Al2O3 i Y2O3, które spiekano w temperaturze 1850-1950℃ dla 0,5 μm β-SiC (powierzchnia cząstek zawiera niewielką ilość SiO2).Gęstość względna otrzymanej ceramiki SiC jest większa niż 95% gęstości teoretycznej, a wielkość ziarna jest mała i średnia wielkość.Ma 1,5 mikrona.

Spiekanie na gorąco

Czysty SiC można spiekać kompaktowo tylko w bardzo wysokiej temperaturze bez żadnych dodatków spiekających, dlatego wiele osób wdraża proces spiekania na gorąco SiC.Istnieje wiele doniesień na temat spiekania SiC przez prasowanie na gorąco przez dodawanie środków wspomagających spiekanie.Alliegro i in.Zbadano wpływ dodatków boru, glinu, niklu, żelaza, chromu i innych metali na zagęszczanie SiC.Wyniki pokazują, że aluminium i żelazo są najskuteczniejszymi dodatkami promującymi spiekanie na gorąco SiC.FFlange zbadał wpływ dodawania różnej ilości Al2O3 na właściwości prasowanego na gorąco SiC.Uważa się, że zagęszczanie prasowanego na gorąco SiC jest związane z mechanizmem rozpuszczania i wytrącania.Jednak w procesie spiekania na gorąco można wytwarzać tylko części z SiC o prostym kształcie.Ilość produktów wytworzonych w jednorazowym procesie spiekania na gorąco jest bardzo mała, co nie sprzyja produkcji przemysłowej.

Gorące prasowanie izostatyczne spiekanie

W celu przezwyciężenia mankamentów tradycyjnego procesu spiekania zastosowano jako dodatki dodatki typu B i C oraz przyjęto technologię spiekania metodą izostatycznego prasowania na gorąco.W temperaturze 1900 ° C uzyskano ceramikę drobnokrystaliczną o gęstości większej niż 98, a wytrzymałość na zginanie w temperaturze pokojowej mogła osiągnąć 600 MPa.Chociaż spiekanie z prasowaniem izostatycznym na gorąco może wytwarzać produkty w fazie gęstej o skomplikowanych kształtach i dobrych właściwościach mechanicznych, spiekanie musi być uszczelnione, co jest trudne do osiągnięcia w produkcji przemysłowej.

Spiekanie reakcyjne

Reakcyjnie spiekany węglik krzemu, znany również jako samozwiązany węglik krzemu, odnosi się do procesu, w którym porowate kęsy reagują z fazą gazową lub ciekłą w celu poprawy jakości kęsów, zmniejszenia porowatości i spiekania gotowych produktów z pewną wytrzymałością i dokładnością wymiarową.Weź proszek α-SiC i grafit miesza się w określonej proporcji i podgrzewa do około 1650 ℃, aby utworzyć kwadratowy kęs.Jednocześnie penetruje lub wnika do kęsów poprzez gazowy Si i reaguje z grafitem tworząc β-SiC w połączeniu z istniejącymi cząstkami α-SiC.Gdy Si jest całkowicie infiltrowany, można otrzymać spiekany korpus reakcyjny o pełnej gęstości i wielkości nieskurczowej.W porównaniu z innymi procesami spiekania, zmiana wielkości spiekania reakcyjnego w procesie zagęszczania jest niewielka i można wytwarzać produkty o dokładnej wielkości.Jednak obecność dużej ilości SiC w spiekanej bryle powoduje pogorszenie właściwości wysokotemperaturowych spiekanych reakcyjnie materiałów ceramicznych SiC.

Czas publikacji: 08.06-2022